ポイント

半導体業界16年で技術も業界も熟知している

元エンジニアが直接キャリアサポート

動画で解説

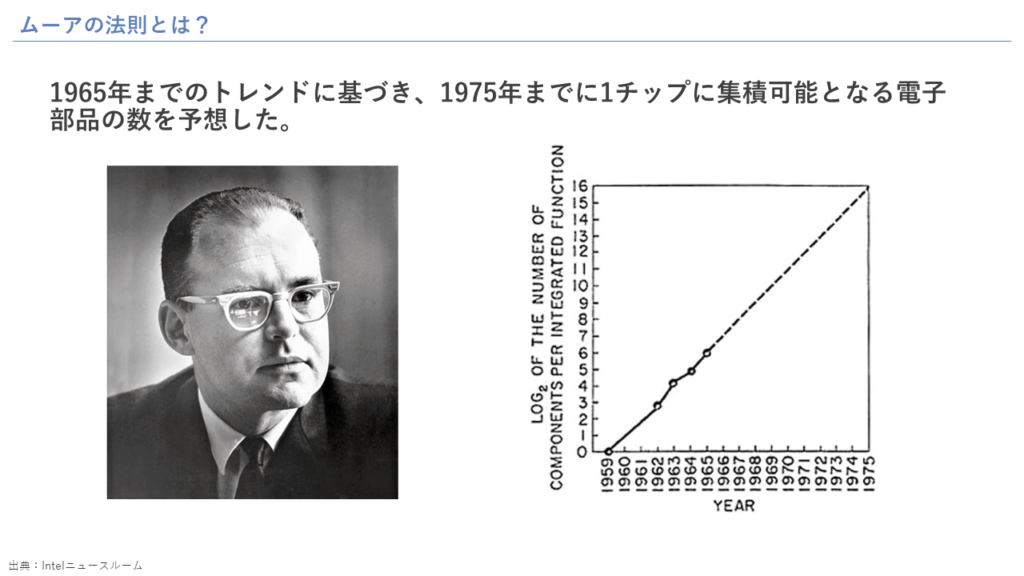

ムーアの法則とは?

インテルの共同創業者であるゴードン・ムーアは、インテル創業前のフェアチャイルドセミコンダクター時代の1965年に、これからの10年間は、集積回路あたりの部品数が毎年2倍になるという記事を発表しました。1975年には、集積回路の過去10年の集積密度の推移を調べ直して、今後10年は2年ごとに2倍になるという予想に修正しました。

1965年当時、まだディスクリートトランジスタ全盛の時代で、コストがかかる集積回路は不要という風潮がありました。ムーアは、まだ集積回路が発売されて3年しか経っておらず、知名度の低いこの集積回路を宣伝する立場にあったので、部品搭載数が今後飛躍的に増大する有望な電子デバイスであることをアピールしようとして記事を書いたのであり、予測にそれほど自信はなかったようです。

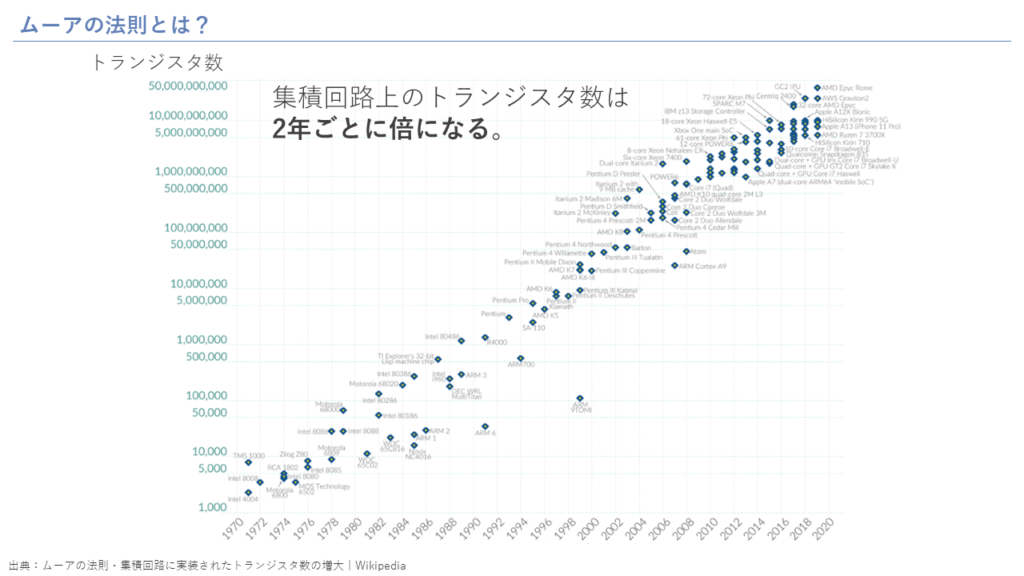

こちらは、集積回路に実装されたトランジスタの数をプロットしたものです。縦軸は対数表示となっています。このように、ムーアの法則の発表以来、現在に至るまで、ムーアの法則にのっとって、トランジスタの数が急激に増えていることが分かります。

ムーアの法則は、物理法則ではなく、過去のトレンドから類推した将来予測でした。しかし、なぜこの法則が今日まで半世紀以上も維持され続けてきたのでしょうか?それは、トランジスタは小さくなればなるほど、性能がよくなり、コストが下がるという性質を持っていたためです。

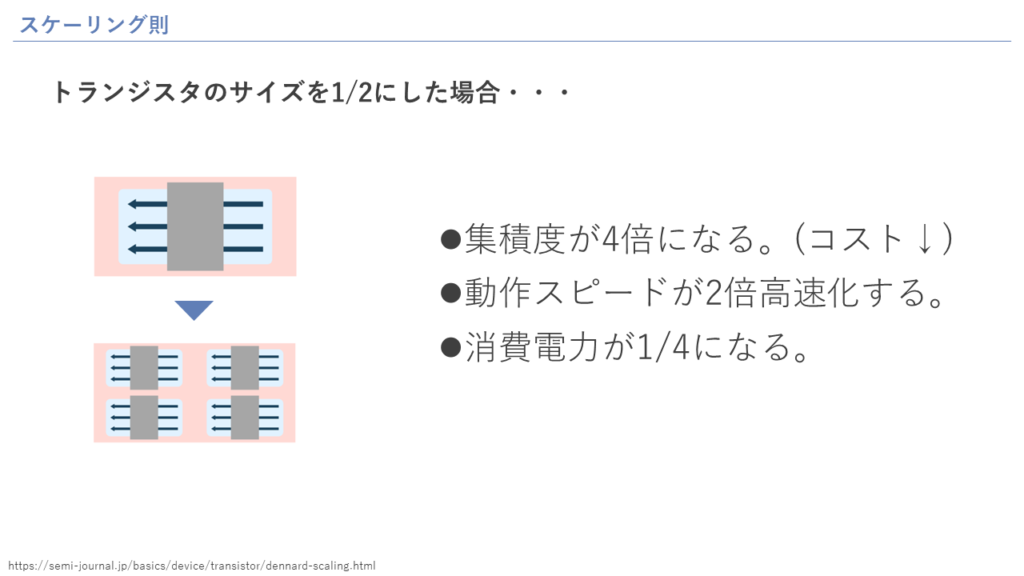

スケーリング則

分かりやすくトランジスタのサイズが縦横それぞれ1/2になったとします。すると、1つのトランジスタが占める面積が1/4になります。1枚のウエハに4倍のチップ数を製造できるようになり、仮に同じ半導体プロセスで製造できると仮定した場合、製造コストは1/4になります。これだけでも十分すごいことなのですが、話はこれだけでは終わりません。

実は、トランジスタのサイズを小さくするとデジタル回路の0,1の判定に使用する電気容量も小さく済むため、トランジスタの動作スピードを2倍にすることができるという特徴があります。

さらに、寸法を1/2にすると、電圧も1/2で済むようになり、その結果電流も1/2となります。そのため、消費電力は1/4になります。これも非常に重要な点でして、集積化に伴い、消費電流が増加してしまうと、発熱量が増えて温度が上昇し、回路に不具合が生じてしまいます。

近年のスマホは、性能がどんどんよくなっていき、電池の持ちも改善していったと思います。もちろん電池自体の改善なども影響していますが、このように、トランジスタのサイズを小さくすると、性能を上げつつ消費電力を抑えることができるという点も影響しているのです。

このスケーリング則が提唱された1974年当時、関係者の間では大騒ぎだったようです。トランジスタのサイズをどんどん小さくしていったら、とんでもないことが起きると。

このスケーリング則が、ムーアの法則を推し進める強力なモチベーションとなりました。

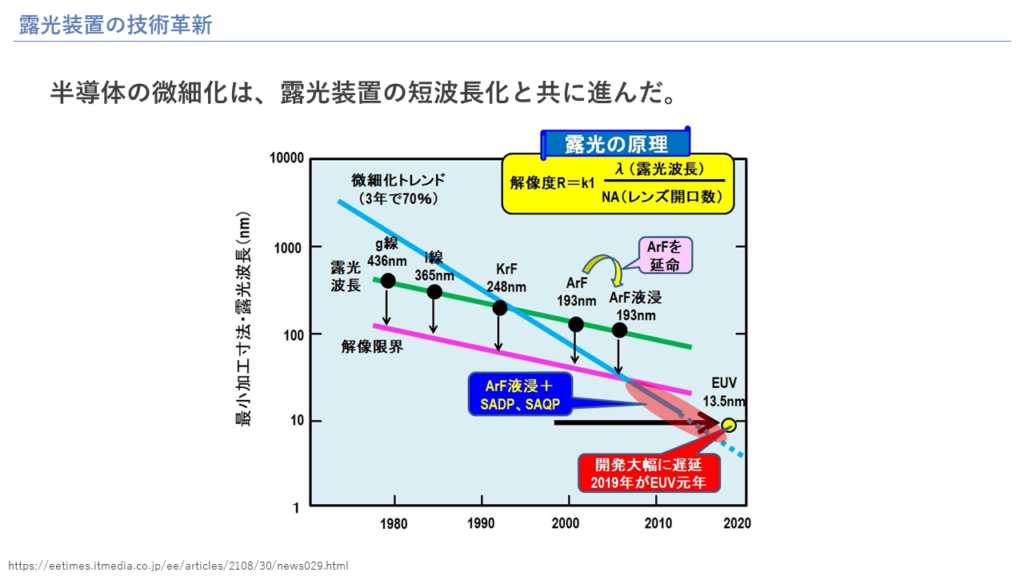

露光装置の技術革新

それでは、ムーアの法則を継続させるために、どのような技術的な進歩がなされてきたのでしょうか?この図は、半導体の微細化をする上で非常に重要な露光装置であるステッパの技術革新について表しています。

ウエハ上に回路を作りこむためには、レジストと呼ばれる感光材にステッパで光を当てて、パターンを形成します。その際、露光波長が短いほど、細かいパターニングをすることができ、集積密度を上げることができます。

1980年代に登場したg線、その後開発されたi線の高原には、水銀ランプが用いられていました。その後、1990年代にはKrFエキシマレーザーを用いたステッパが実用化されました。2000年台以降の微細加工の最先端を担っていたのは、ArFエキシマレーザーです。波長は193nmです。その間、EUVと呼ばれる波長なんと13.5nmの露光装置の研究開発が世界中で行われてきましたが、その技術的難易度から、実用化できずにいました。その間も、微細化への要求が途絶えることはないため、波長を短くするのではなく、レンズの開口数側を変更することにより解像度を高める方向に開発が進みました。それがArF液浸露光装置です。空気の代わりに、ウエハ上に純水を満たすことで、レンズ開口数を大きくして解像度を上げるというものです。

そして2019年、実現は不可能と言われ続けたEUV露光装置が、長年の技術開発の末、ついに実用化しました。

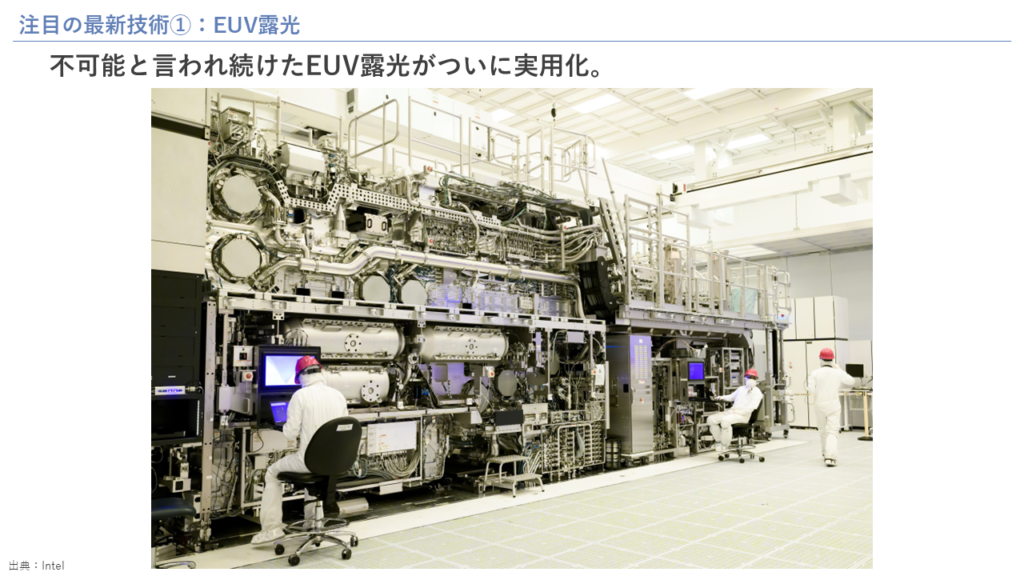

注目の最新技術①:EUV露光

こちらの写真は、アメリカオレゴン州にある、インテルのゴードン・ムーア・パークと呼ばれる拠点の工場に納入されたEUV露光装置です。2階建てバスほどの超巨大な装置で、値段は数百億円とされており、ロケットの打ち上げ費用よりもはるかに高額と言われています。鋼鉄を切断できるほど強力なレーザーを、髪の毛の3分の1程度の直径のすず液滴に当て、太陽の表面温度の約40倍にあたる22万℃近い高温のプラズマを発生させて、EUV光を発生させるといわれています。まさに人類の英知の結晶と言える装置です。

現在、EUVを製造できる企業は、世界で一社だけ。オランダのASMLのみです。

EUV露光装置が2019年に実用化したことで、ムーアの法則はさらに進化を続けていくことが見込まれています。

注目の最新技術②:GAA(Gate-All-Around)

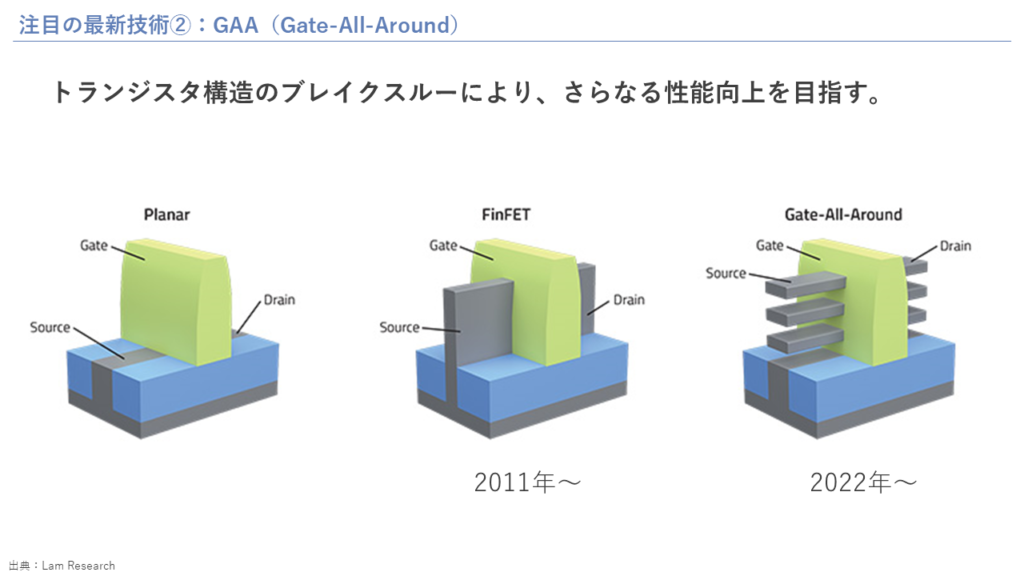

また、微細化技術の進化は、露光装置だけではありません。トランジスタの構造もブレイクスルーを繰り返し、ムーアの法則を推し進めてきました。

従来は、Planar型と呼ばれる構造でした。この形状をどれだけ小さく作るかに注目されてきました。しかし、あまりに小さくなりすぎると、どんなに高度に設計されたものでも、リーク電流が生じてしまう問題点がありました。これは、隣同士の配線が接触してショートしてしまうというレベルの問題ではなく、原子レベルの微細な世界において、確率的に生じてしまう量子トンネル効果という現象によるものです。その結果、発熱が増大し、劣化や破損の原因になりかねない問題でした。

この現象を解決するべく生まれたのが、立体構造の工程技術で、その構造が魚のひれ(Fin)に似ていることからFinFETと呼ばれています。ソースとドレイン間のチャネルと、ゲートとの接触面がPlanarでは1面だったものが、FinFETは3面と広がり、リーク電流を抑えることが可能になりました。

ところが、3nm世代半導体になるとFinFETでも不十分であるため、新規に開発された構造がGAA(Gate-All-Around)と呼ばれる技術です。GAAでは、チャネルがゲートに4面とも覆われていることからゲート・オール・アラウンドと呼ばれています。図で示すとシンプルですが、実際にこの構造を実現させようとすると、非常に複雑なプロセスを設計する必要があり、安定して量産できる企業はまだほとんど現れていません。

現在、北海道で立ち上げが進んでいるラピダスは、まさにこのGAAとEUVを用いて、2027年に2nm半導体の量産化開始を目指しています。ラピダスだけでなく、材料メーカーや装置メーカーもそれぞれの分野で技術革新を繰り返しながら、ムーアの法則はこれからも半導体業界の発展の指針となっていくと思われます。

ポイント

半導体業界16年で技術も業界も熟知している

元エンジニアが直接キャリアサポート