ポイント

半導体業界16年で技術も業界も熟知している

元エンジニアが直接キャリアサポート

本記事では、半導体にかかせないシリコンウエハの製造方法について説明します。シリコンウエハは、半導体チップの材料となる部材です。シリコンウエハから、半導体プロセスと呼ばれる様々な工程を経て半導体チップを作りこんでいきます。このシリコンウエハの製造方法を理解することで、半導体の理解も深まると思います。

動画で解説

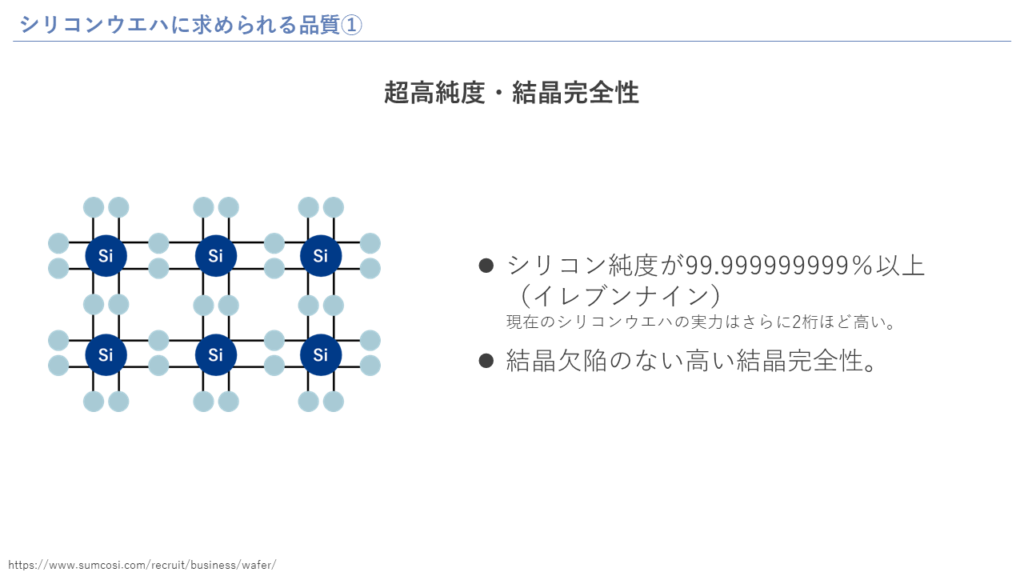

シリコンウエハに求められる品質:超高純度・結晶完全性

シリコンウエハの製造方法の説明の前に、シリコンウエハに求められる品質について解説したいと思います。1つ目は、超高純度・結晶完全性です。半導体向けのシリコンウエハは、半導体グレードと呼ばれ、純度は、9が11個並ぶイレブンナインと呼ばれる高純度が求められます。

さらに、純度だけではなく、上図のように、Si元素が規則正しく並び、結晶欠陥がない状態が求められます。結晶欠陥があると、狙い通りの特性が得ることができません。

この結晶性のよい材料を作ることは、半導体材料の研究上非常に重要で、将来有望な半導体材料の結晶性を高める手法の開発は、世界中で競争が行われている重要なトピックです。

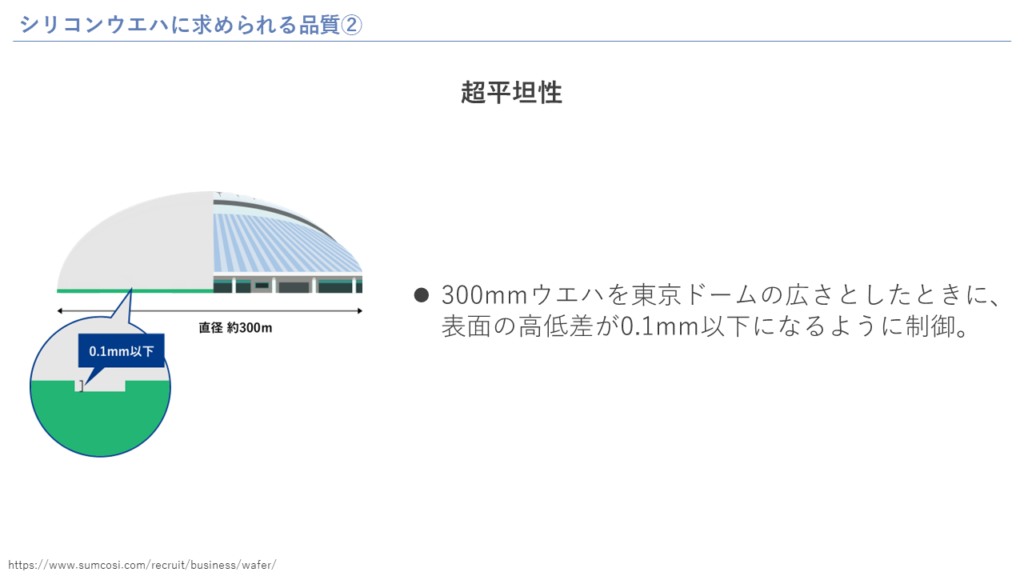

シリコンウエハに求められる品質:超平坦性

次に、シリコンウエハ表面の平坦性です。シリコンウエハ上に段差があると、その後の工程で不良が発生しやすくなってしまうため、非常に厳しい平坦性が求められます。特にリソグラフィー時の露光の焦点ズレの原因となり、微細な配線パターンを形成することができなくなります。

イメージしやすいように拡大して考えると、300mmウエハを東京ドームの広さまで拡大したとすると、東京ドームの表面の高低差が0.1mm以下になるように制御が求められるレベルとなります。東京ドーム内において、砂粒サイズの段差も許さない平坦度ということをイメージしてもらえればと思います。

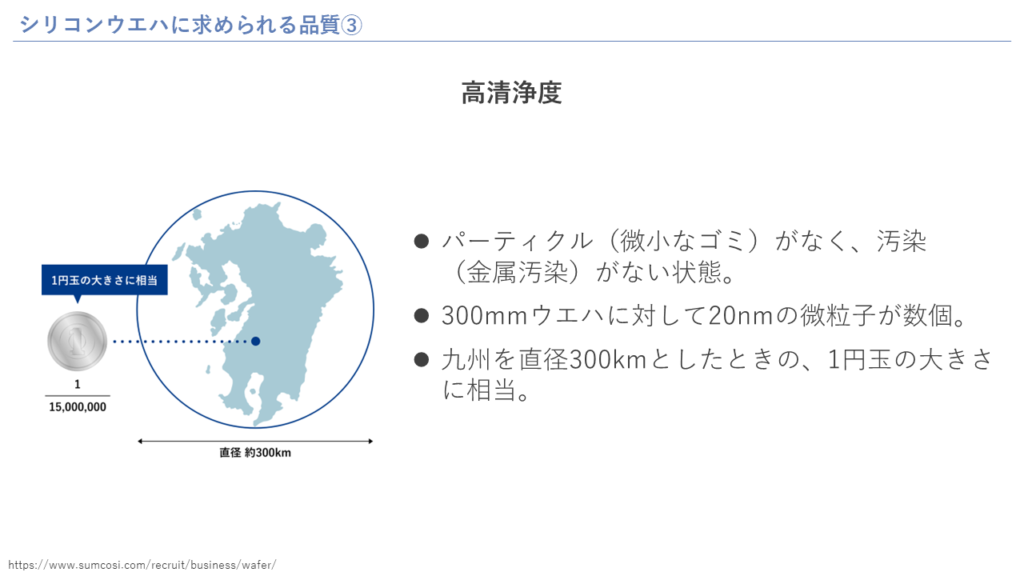

シリコンウエハに求められる品質:高清浄度

また、シリコンウエハ自体の純度、結晶性、平坦度だけでなく、シリコンウエハ表面の清浄度も高い品質が求められます。シリコンウエハ表面に微小なゴミであるパーティクルや、汚染があると、半導体チップの不具合の元となるためです。現代では、300mmウエハに対して、20nmの微粒子が数個程度しか許されないという基準で製造されています。

こちらもイメージしやすいように拡大して考えると、九州を直径300kmとしたとき、その中に1円玉サイズのゴミが数個しか存在しない状態と言い換えることができます。

先端の半導体は、非常に配線幅が狭くなっており、これに伴い、半導体チップの材料となるシリコンウエハも高い品質を求められております。

それではここからそのシリコンウエハがどのように作られているのかを見てみましょう。

シリコンウエハの原料

シリコンウエハの原材料は、珪石とよばれる石です。シリコン自体は、地球上の地表付近に存在する元素の中で、酸素の次に存在する元素のため、そのあたりに転がっている石にもシリコンは含まれていますが、日本で産出される珪石は低純度のため、通常はノルウェーやブラジルなどの鉱山で産出される高純度珪石が使用されています。

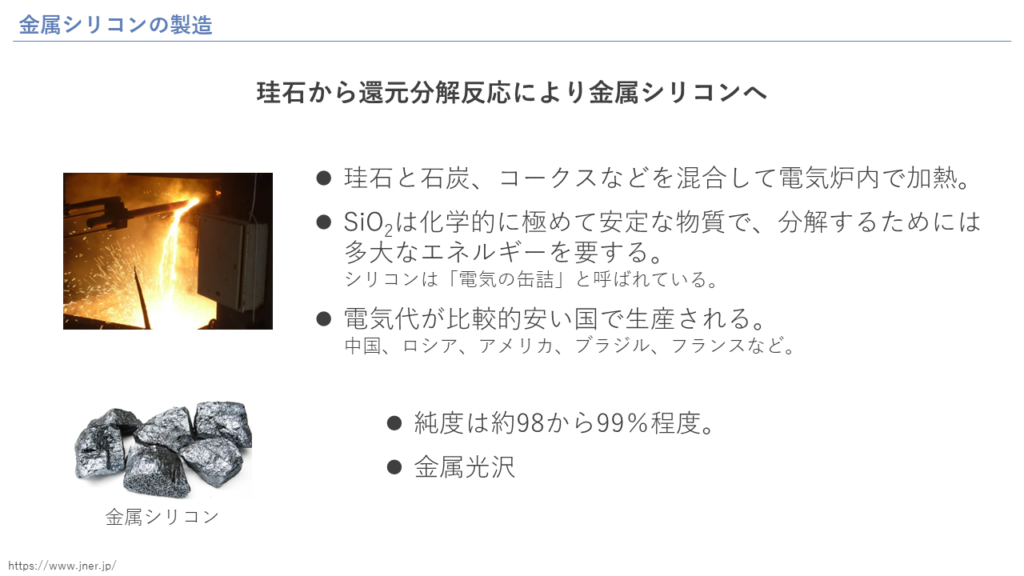

金属シリコンの製造

次に、珪石から還元分解反応により金属シリコンを製造します。

珪石と石炭、コークスなどを混合して、電気炉内で加熱します。珪石は、SiO2というシリコンが酸化された状態で存在しているのですが、化学的に極めて安定な物質で、分解するためには多大なエネルギーが必要となります。そのため、シリコンは電気の缶詰とも呼ばれたりします。

これらのことから、電気代が比較的安い中国、ロシア、アメリカ、ブラジル、フランスなどで生産されることが多いです。金属シリコンの状態では、純度は98~99%程度で、金属光沢があることが特徴です。

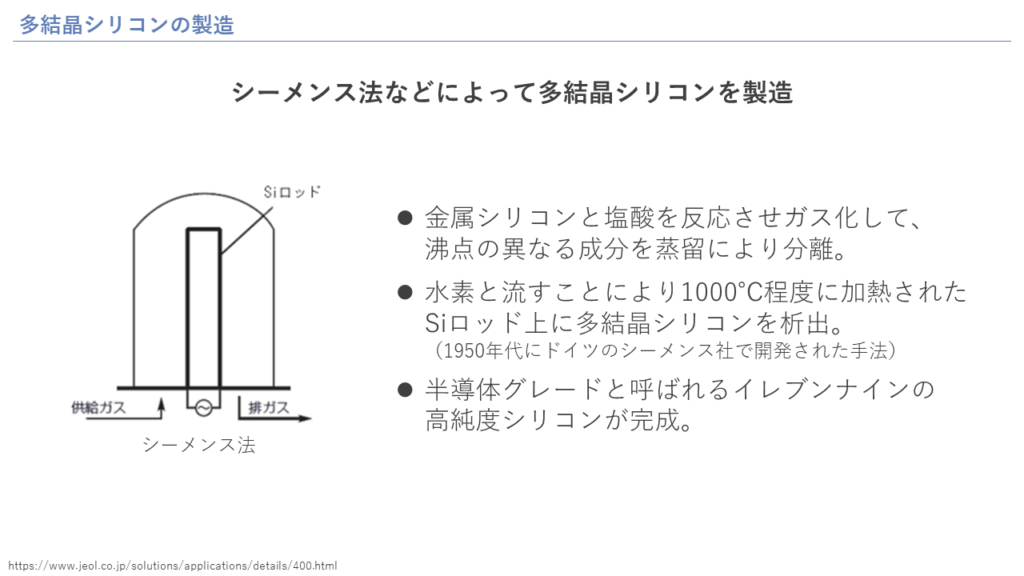

多結晶シリコンの製造

次に、金属シリコンを、シーメンス法などを用いて多結晶シリコンを製造します。まず、金属シリコンと塩酸を反応させガス化して、沸点の異なる成分を蒸留により分離することで不純物を取り除きます。

その後、ガス化したシリコン化合物を水素と流すことにより、1000℃程度に加熱されたSiロッド上に多結晶シリコンが析出されます。この工程が1950年代にドイツのシーメンス社で開発されたシーメンス法という手法です。

この工程を経ることで、半導体グレードと呼ばれるイレブンナインの高純度シリコンが完成します。

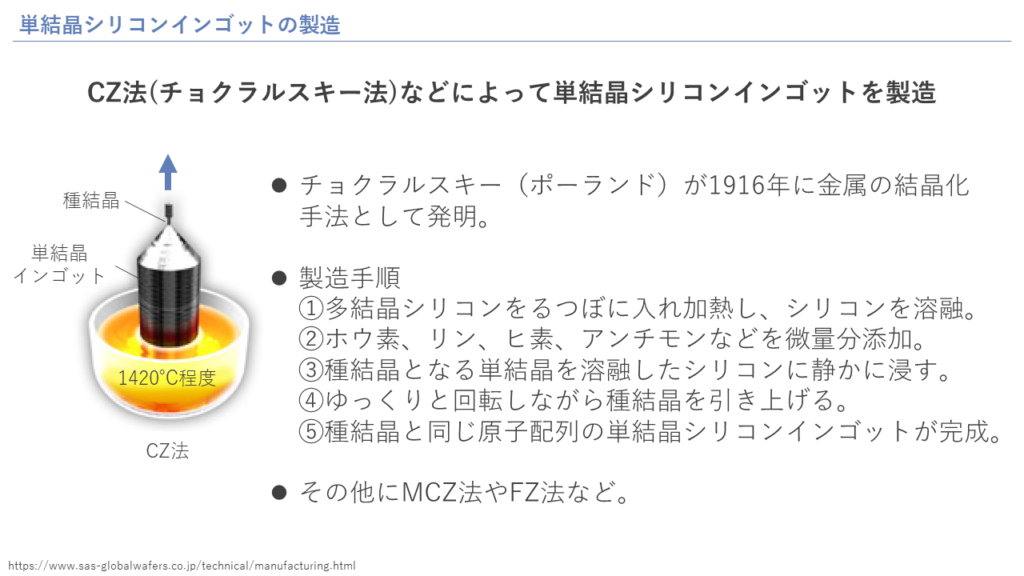

単結晶シリコンインゴットの製造

さらに、多結晶シリコンをCZ法(チョクラルスキー法)などにより、単結晶シリコンインゴットを製造します。

チョクラルスキー法とは、ポーランドの科学者であるチョクラルスキーが1916年に金属の結晶化手法として発明したもので、単結晶シリコンの製造にも活用されています。

製造手順としては、まず多結晶シリコンをるつぼに入れ1420℃程度まで加熱して、多結晶シリコンを溶融します。

この際、シリコンに導電性を持たせるために、ホウ素やリン、ヒ素、アンチモンなどを微量分添加します。

その後、種結晶となる単結晶を溶融したシリコンに静かに浸します。

ゆっくりと回転しながら種結晶を引き上げることにより、種結晶と同じ原子配列の単結晶シリコンインゴットが作られるという流れになります。

チョクラルスキーは、ドイツの電気メーカーの技術者として勤務していたのですが、ある日インク入れと間違えて、溶けたスズが入ったるつぼにペンを入れてしまったそうです。その際に引き上げたペン先の毛細管に薄い金属が固まっていて、調べたところその金属は単結晶だったという出来事をきっかけにチョクラルスキー法を開発したそうです。まさかこの出来事が、現在のエレクトロニクス社会を支える技術として確立するとは、本人も当時は予想していなかったのではないでしょうか。

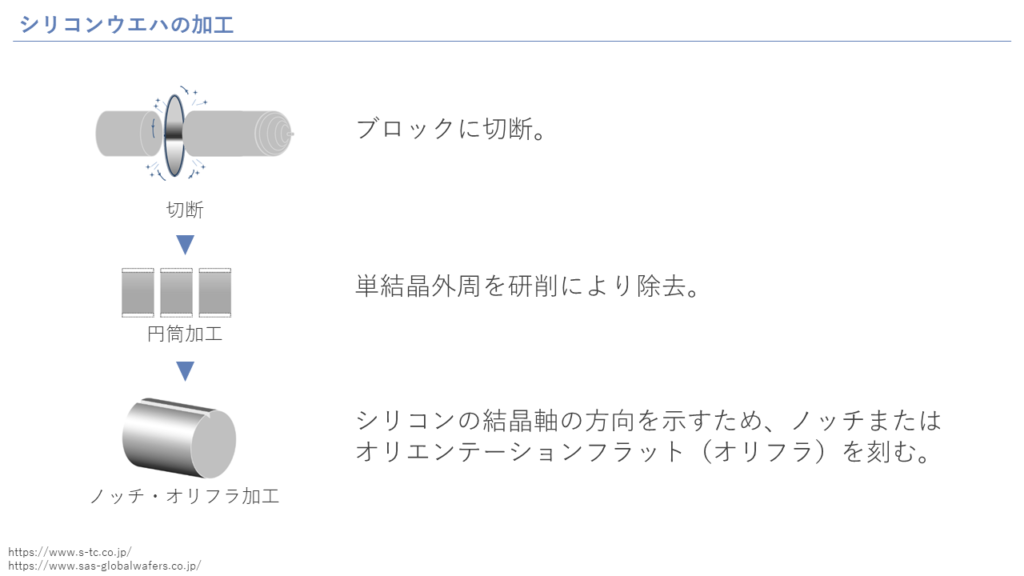

シリコンウエハの加工

ここからは、単結晶シリコンインゴットから、どのようにシリコンウエハを製造するかを説明します。

シリコンインゴットをブロックに切断したのち、インゴット外周が波打っているため、作りたいウエハ直径程度まで外径研削を行います。

シリコンは結晶の方向というものがあり、結晶の方向毎に性能が変わってしまいます。そのため、シリコンの結晶軸の方向を示すための印として、ノッチまたはオリエンテーションフラット(通称オリフラ)を刻みます。

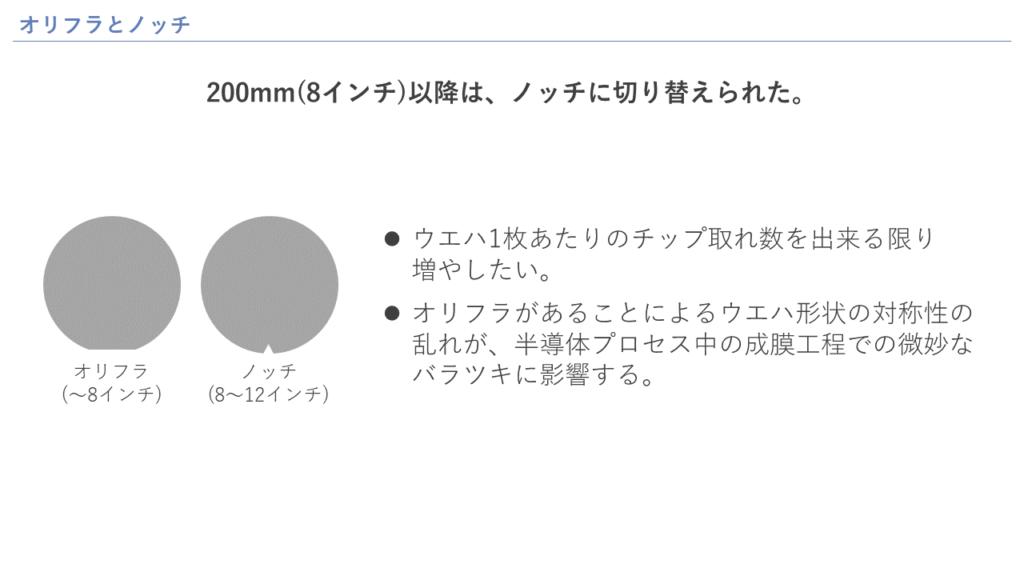

オリフラとノッチ

シリコンの結晶軸の方向を示すための印として、オリフラとノッチがあると説明しましたが、シリコンウエハの大口径化に伴い、200mm(8インチ)以降は、オリフラからノッチに切り替えられています。200mmに関しては、オリフラとノッチが両方使われています。

ノッチに切り替わった背景としては、ウエハ1枚あたりのチップの取れ数を出来る限り増やしたいということと、オリフラがあることによるウエハ形状の対称性の乱れが、半導体プロセス中の処理、特に成膜工程での微妙なバラツキに影響することが課題として出てきたためです。一般的に大口径ウエハを使用する場合は、配線の微細化も求められるため、ちょっとしたウエハ面内のバラツキがプロセスに影響を及ぼしてしまうということです。

これが、オリフラからノッチに移行していった理由となります。

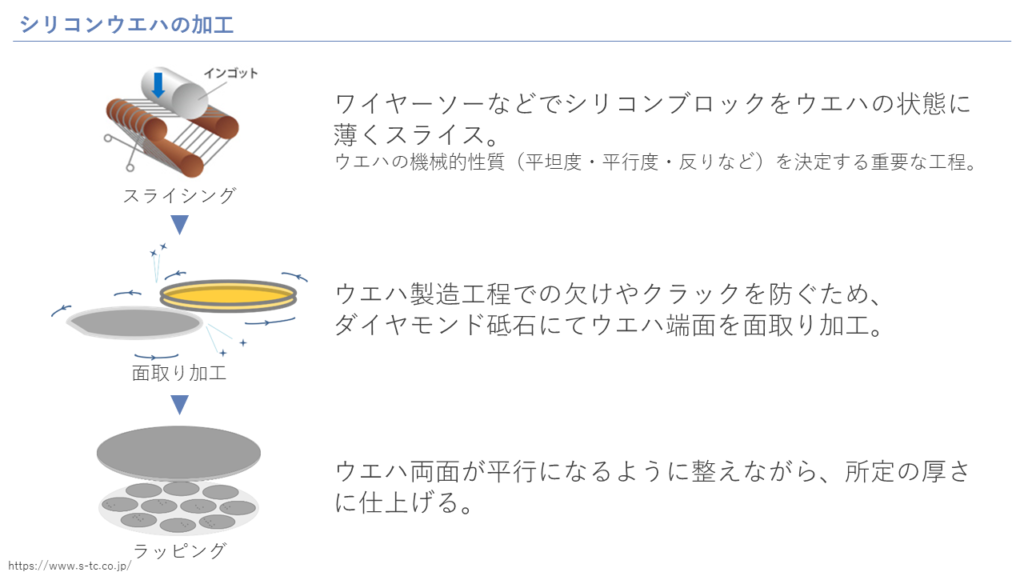

スライシングでは、ノッチもしくはオリフラを刻んだシリコンブロックをワイヤーソーでウエハの状態に薄くスライスします。この工程は、非常に重要な工程で、このスライスの出来で、ウエハの機械的性質である平坦度、平行度、反りなどがある程度決定してしまいます。この後もウエハを加工する工程が続きますが、この工程で狙い通りに作っておかないと、後から挽回することができなくなります。

次に面取り加工です。シリコンは硬くてもろい素材のため、ウエハ周辺が角ばっていると、カケやクラックが生じやすくなってしまいます。半導体プロセスを行う際に、カケやクラックが生じてしまうと、その際に出てくるシリコンの破片でウエハ表面を傷つけてしまい、後続プロセスに悪影響を与えてしまいかねません。そこで、ダイヤモンド砥石にてウエハ端面の角をとる作業を行います。これが面取り加工です。

その後、ラッピングにより、ウエハ両面が平行になるように整えながら、所定の厚さに仕上げていきます。

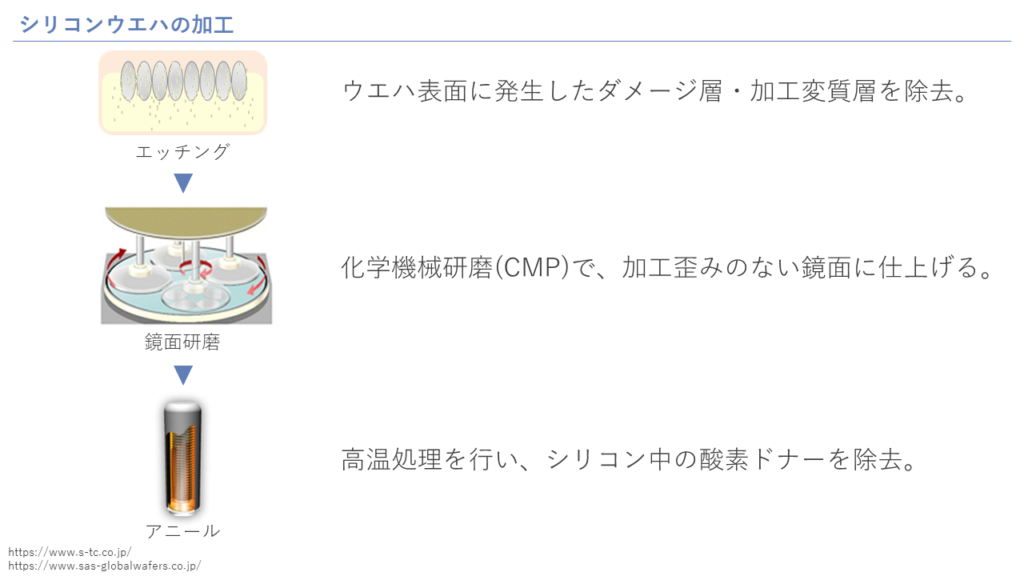

次に、エッチングです。ウエハ表面は、今まで説明してきた加工の最中に、表面の結晶構造が乱れてしまっています。そのため、薬液を使って、表面を少しだけ除去し、きれいな結晶構造を表面に出します。

その後、薬剤と研磨材の両方を用いた化学機械研磨(CMP)を行い、ウエハ表面が鏡のようにツルツルになるように研磨します。

化学機械研磨後にはアニール工程があります。CZ法で製造したシリコン結晶には、るつぼに含まれている酸素がごく微量溶け込んでしまいますが、熱処理を行うことにより、ドーパントとしての能力をなくすことができます。

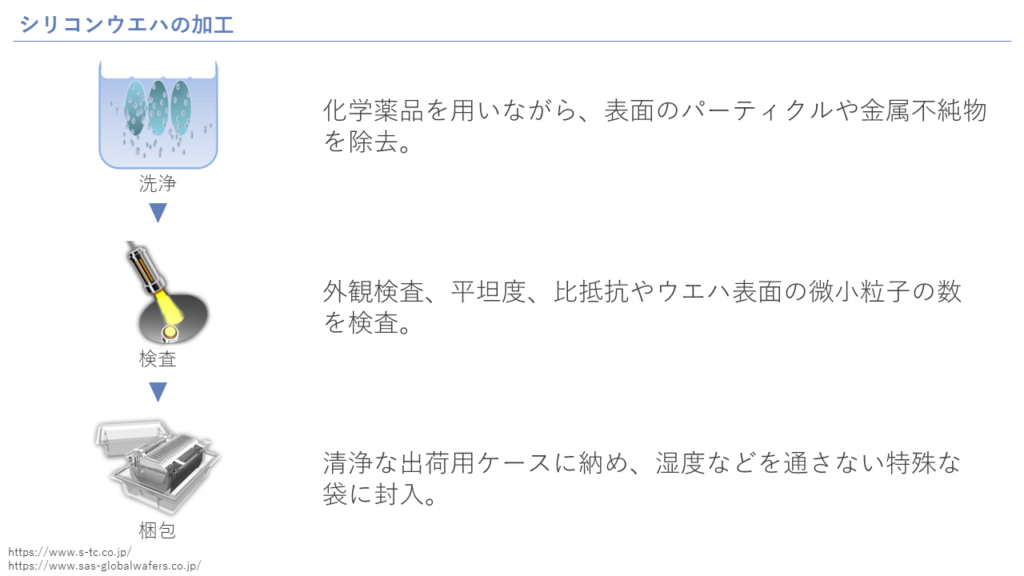

その後、洗浄を行い、表面のパーティクルや金属不純物を除去し、外観検査、平坦度、比抵抗やウエハ表面のパーティクルの数が規格の範囲内に収まっているかを確認した上で、清浄な出荷用ケースに納め、湿度などを通さない特殊な袋を用いて梱包し、半導体デバイスメーカーに出荷されます。

以上で、シリコンウエハの製造方法についての解説は終わりです。

ポイント

半導体業界16年で技術も業界も熟知している

元エンジニアが直接キャリアサポート