ポイント

半導体業界16年で技術も業界も熟知している

元エンジニアが直接キャリアサポート

動画で解説

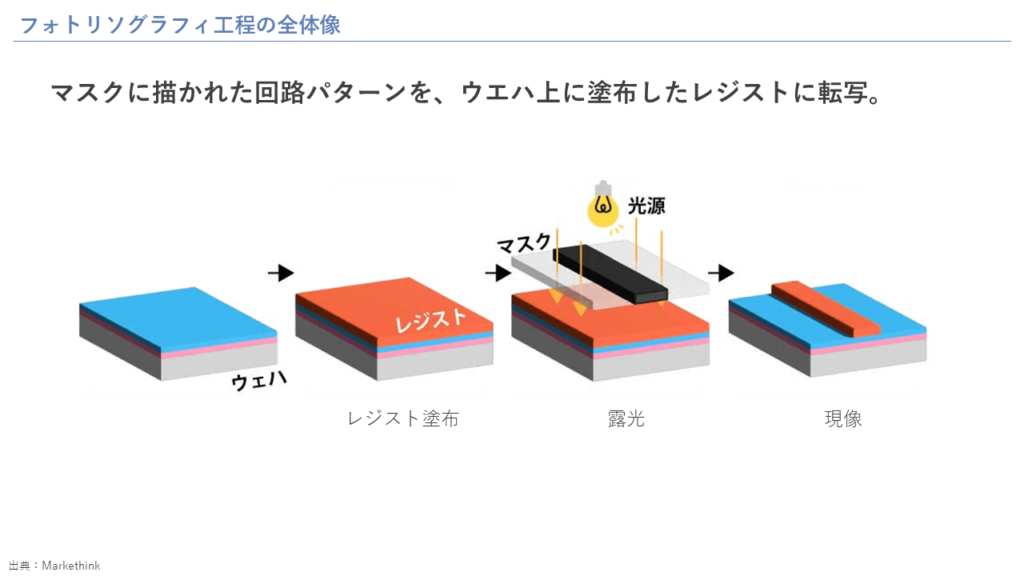

フォトリソグラフィ工程の全体像

フォトリソグラフィとは、感光性の物質であるレジストを塗布したウエハに、パターン状に露光することで、回路などのパターンを形成させる技術です。この図では、光が照射された部分のみ、レジストが除去され、マスクのパターンがウエハに転写されている様子が示されています。

半導体の微細化が進み、フォトリソグラフィの技術も日々進化を続けています。今回は、フォトリソグラフィの基本的な工程について説明します。

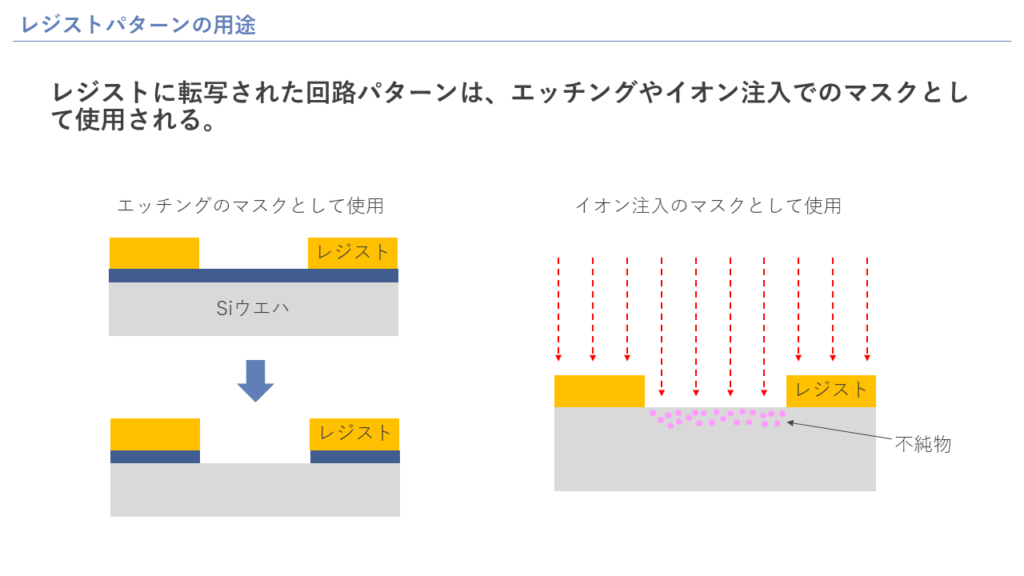

レジストパターンの用途

フォトリソグラフィによってレジストに転写された回路パターンは、次工程のマスクとして使用されます。代表的な例を2つ紹介します。

1つは、エッチング用マスクです。パターニングされたレジストがあることによって、エッチングしたいエリアのみ膜を除去できていることが分かります。

2つ目は、イオン注入用マスクです。こちらも、レジストがない部分にのみ不純物を注入できていることが分かります。

このような工程を組み合わせることにより、複雑な半導体デバイスを作り上げていきます。

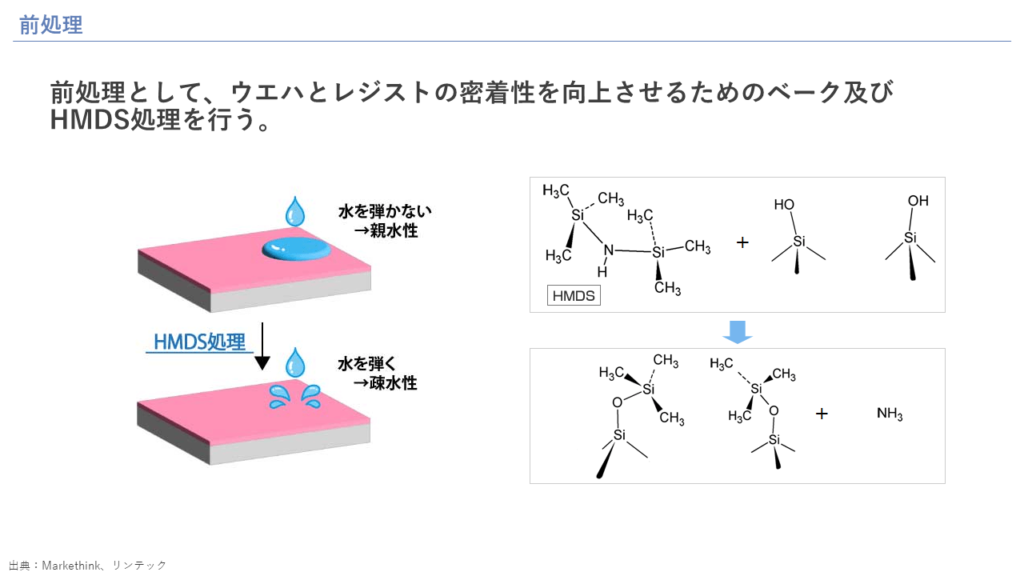

前処理

それでは、リソグラフィー工程を細かく見ていきましょう。

最初の工程は、前処理です。ウエハ表面はOH基であり、親水性でレジストとの密着性が悪いため、脱水ベーク及びHMDS処理を行い、ウエハ表面をメチル基に置換することで疎水性にしてレジストの密着性をよくします。

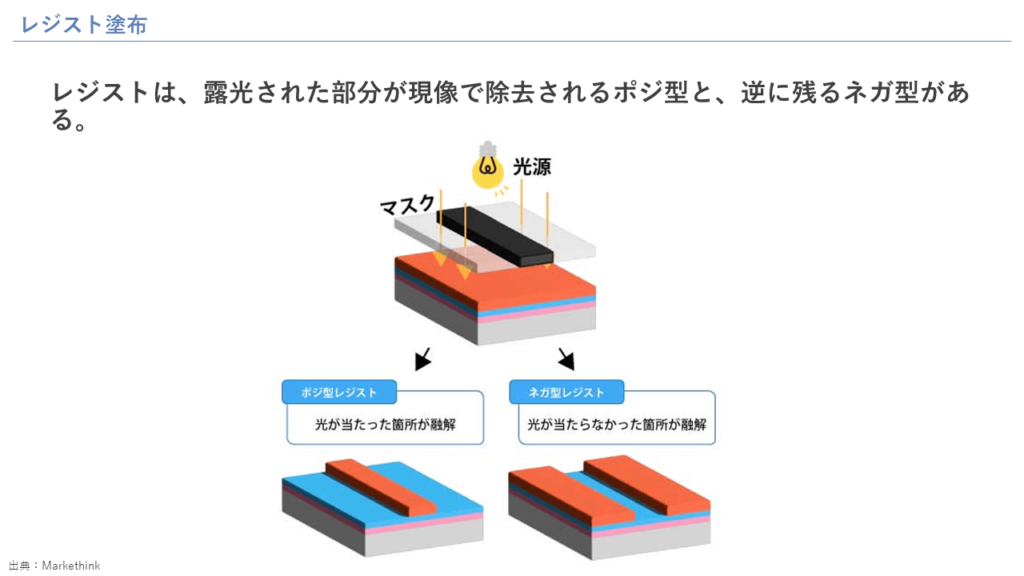

レジスト塗布

前処理で、表面が疎水性になっているウエハにレジストを塗布します。レジストノズルからレジストを滴下しつつ、ウエハを回転させることで、均一なレジスト膜を形成します。この際、レジストの膜厚はパターン寸法に影響するため、回転数だけでなく、レジストの温度、装置内の排気流量なども管理しないと、膜厚が変動する要因となります。

必要に応じて、ウエハ端のレジストを除去するエッジリンスや、ウエハ裏へのレジストの回り込みを除去するバックリンスなども行います。

レジストの種類には大きくポジ型レジストとネガ型レジストの2種類に分けられます。

ポジ型レジストは、露光されたレジストが現像時に除去されます。反対に、ネガ型レジストは、露光されなかった部分が除去されます。

ネガレジストは現像時に溶媒によりレジストが膨潤してしまい微細配線の形成には不向きのため、高解像度のパターンを形成する際はポジレジストを用いることが多いです。

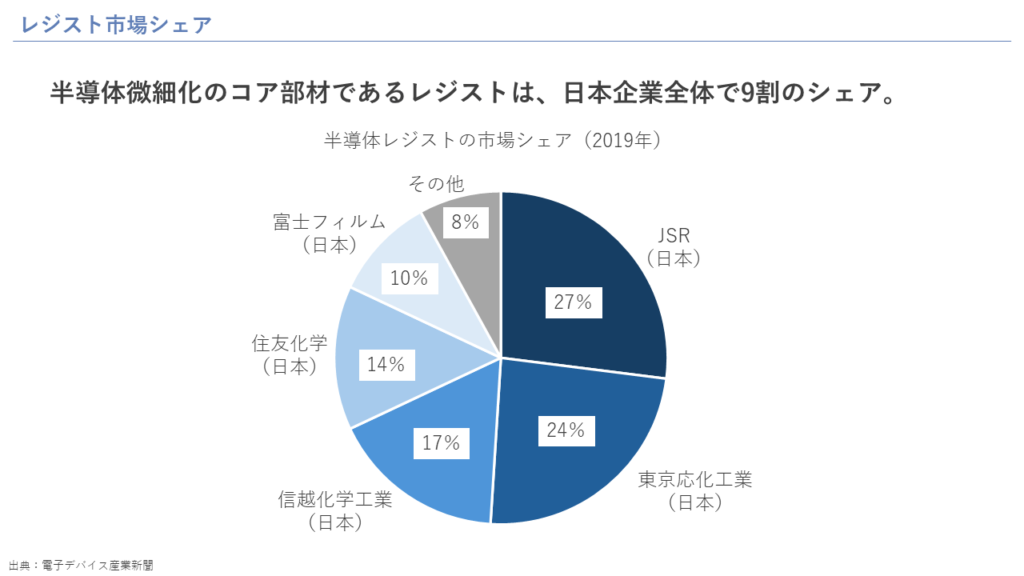

レジストの市場シェア

レジストは、後程出てくる露光機と合わせて、半導体微細化のコア技術です。そのレジストの世界シェアを示しています。このように、レジストの製造は日本企業が非常に強い分野です。JSR、東京応化工業、信越化学工業、住友化学、富士フィルムの5社で、世界のレジストの92%を作っています。

日本企業がレジスト製造に強い理由として、2点挙げられます。1つ目は、無限に広がる新規化合物の海から効率的に最適な物質を探し当てるために長年培ってきた研究開発力。2つ目は、レジストに含まれてしまう不純物を非常に少なくできるという製造技術力の高さが、高く評価されています。

半導体の材料開発で世界をリードするこれらの企業への転職をご希望の方は、ぜひ半導体Jobエージェントにご登録ください。半導体業界に特化した人材紹介会社ならではのきめ細やかなサービスで、転職成功まで伴走します。

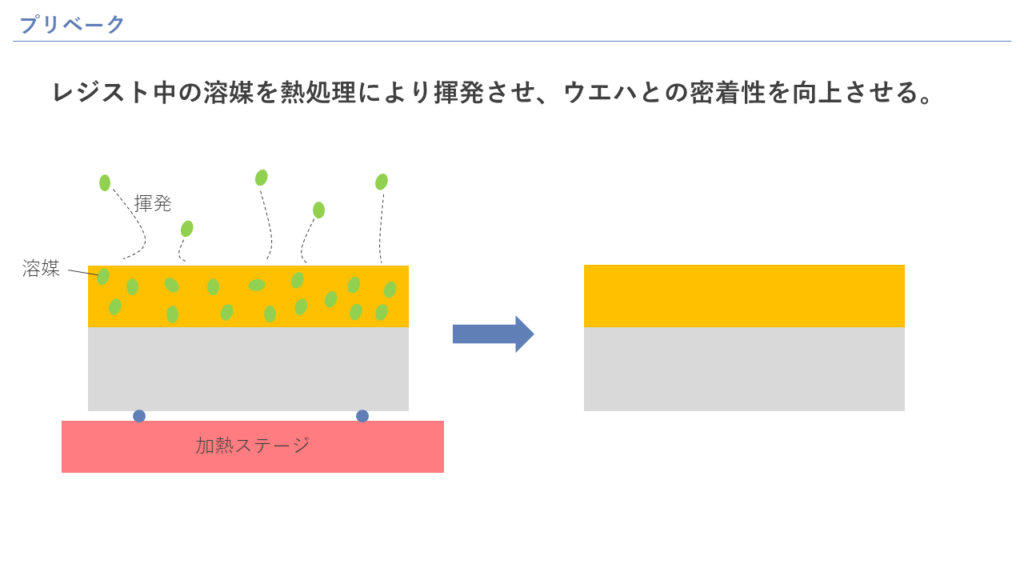

プリベーク

塗布されたばかりのレジストは、溶媒を含んでいます。そのため、熱処理により揮発させ、ウエハとの密着性を向上させます。これをプリベークと呼びます。

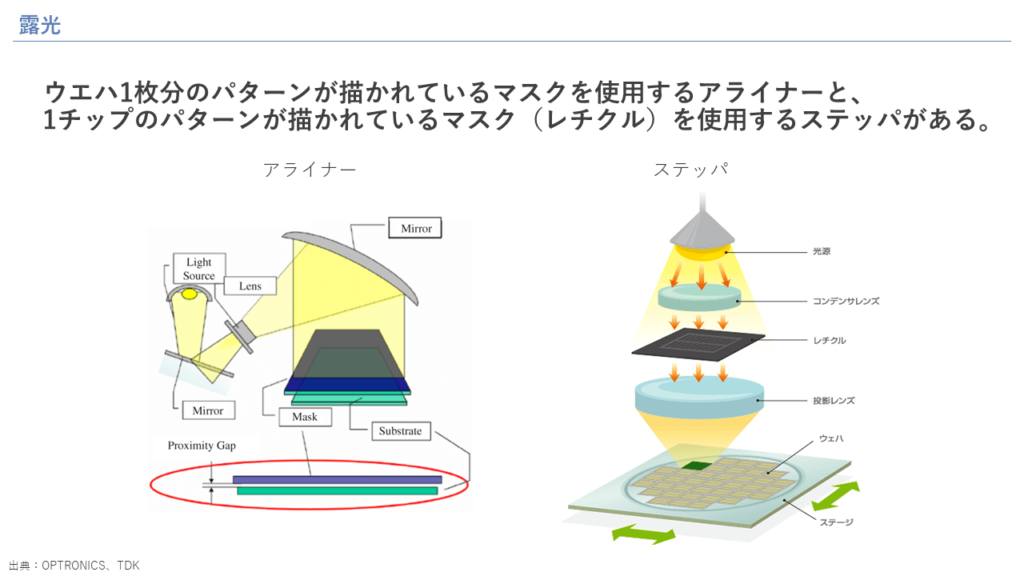

露光

いよいよ露光を行います。光源からの光を、マスクを通してウエハ上のレジストに照射します。露光方式として、ウエハ1枚分のパターンが描かれているマスクを使用するアライナーと、1チップのパターンが描かれているマスク(レチクル)を使用するステッパに分類されます。

ステッパは、ステージを動かしながらウエハの一部分の露光を繰り返すため、ウエハ全面を一気に露光するアライナーと比較して処理に時間がかかります。しかし、マスクの回路パターンを光学系によって5分の1などに縮小して露光するため、より微細化がしやすく、さらに1回の露光でウエハの一部分しか露光しないため、ウエハの反りの影響を受けづらいなどのメリットが大きく、ステッパは現在微細配線プロセスで広く利用されている露光方法となります。

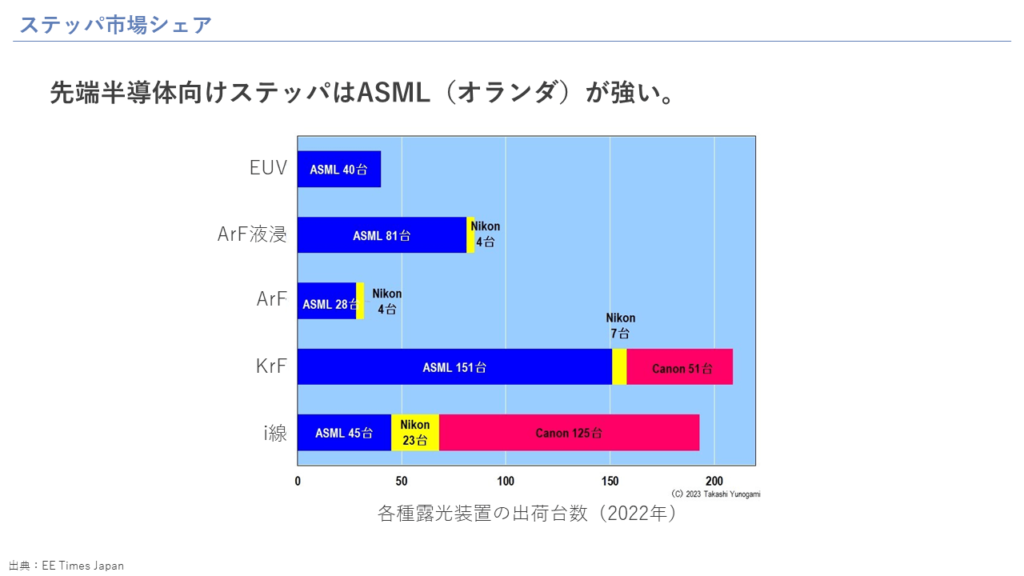

ステッパ市場シェア

こちらはステッパの市場シェアです。ステッパにも様々な種類があり、i線、KrF、ArF、ArF液浸、EUVと、上にいくほどより微細な配線を形成できるようになります。横軸は出荷台数を示しています。

オランダのASML、日本のNikon、Canonの3社で市場を寡占していることが分かります。ステッパは「史上最も精密な装置」と言われており、新規参入が非常に難しい分野です。高度な光学設計が必要なため、NikonやCanonなどの光学機器メーカーがシェアを持っています。

先端半導体向けのステッパはオランダのASMLが非常に強い様子が分かります。

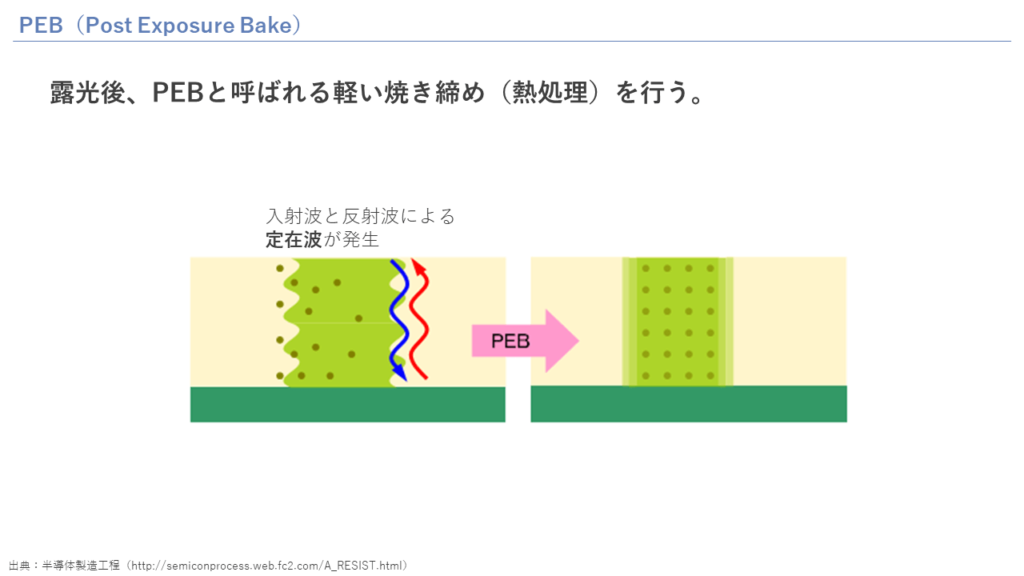

PEB(Post Exposure Bake)

露光後、PEB(ペブと読む)と呼ばれる熱処理を行います。

露光時に、入射波と、ウエハからの反射波が同期して定在波が発生してしまい、レジストパターンがギザギザになってしまう現象が起こります。PEBを行うことで、熱拡散によって定常波を緩和することができます。

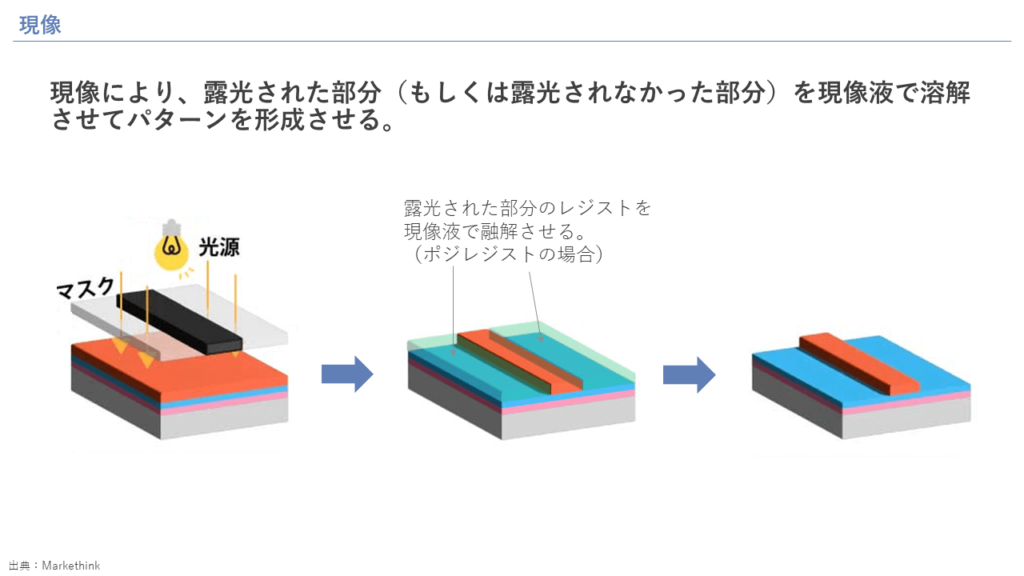

現像

次に現像を行います。ポジレストの場合、露光された部分が現像液で溶けて、パターンを形成させることができます。ネガレジストはその逆となります。

現像では、不要なレジストを除去する工程のため、現像時間が長いとレジストパターン寸法が小さくなり、短いと寸法が大きくなるため、時間の制御が重要です。

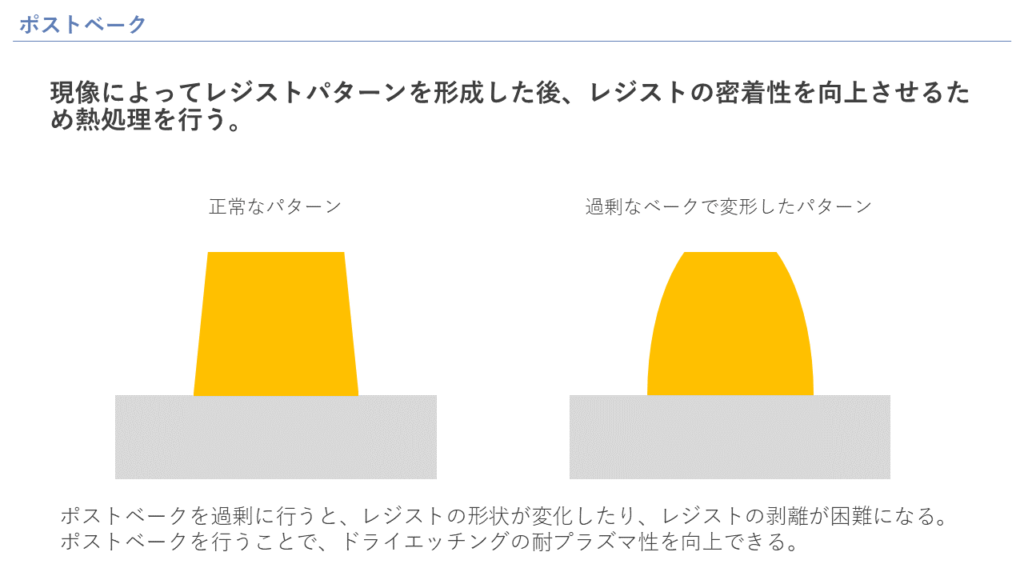

ポストベーク

現像によってレジストパターンを形成させた後、レジストの密着性を向上させるためにポストベークを行います。ポストベークを行うと、レジストに残留していた溶媒や現像液が除去され、樹脂間の反応が進む中で、下地との密着性がよくなります。

ポストベークを過剰に行うと、レジストの形状が変形したり、後でレジストを除去することが難しくなるため注意が必要です。

また、ポストベークを行うことで、ドライエッチングの耐プラズマ性を向上させる効果も期待できます。

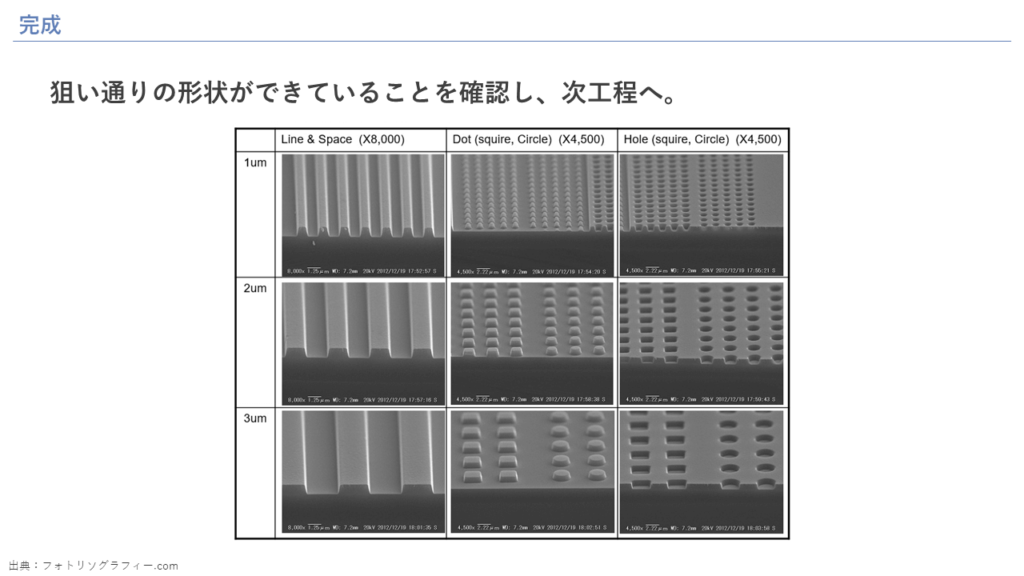

完成

ポストベーク処理が終わったら、フォトリソグラフィ工程が完了です。狙い通りの形状ができていることを確認して、次工程に進めます。

この図のように、マスクパターンの設計を変えれば、ライン形状やホール形状など、様々な形状やサイズのレジストパターンを形成させることができます。

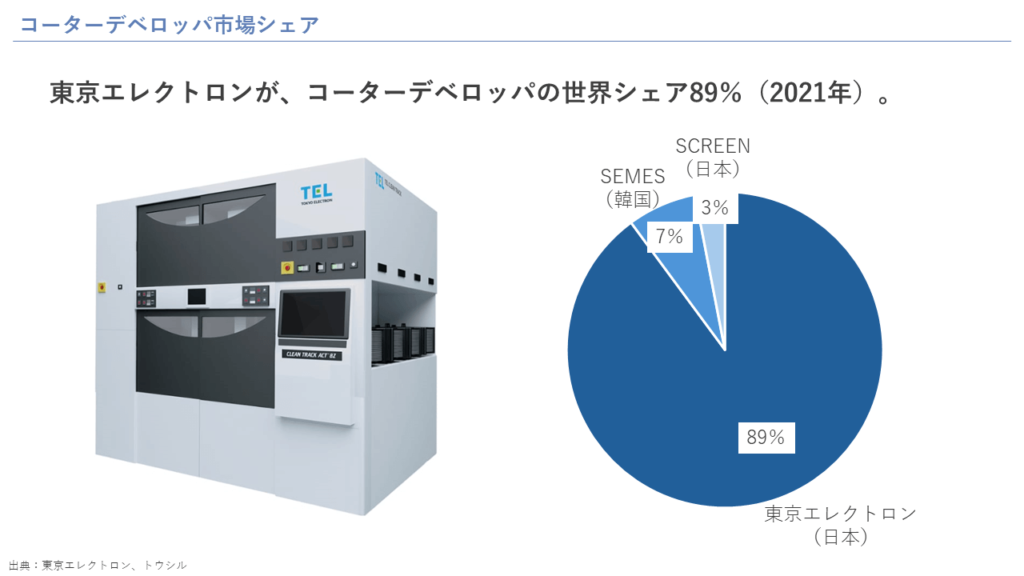

コーターデベロッパ市場シェア

最後に、コーターデベロッパの市場シェアを見ておきましょう。今まで説明してきたフォトリソグラフィ工程は、露光以外すべて1つの装置内で自動で行われます。その装置をコーターデベロッパと呼びます。この装置の中で、レジスト塗布や、現像、各ベーク工程が行われます。

コーターデベロッパは、東京エレクトロンが世界シェアの89%を持っており、一強となっております。2位に韓国のSEMES、3位に日本のSCREENが続きます。

その中でも最先端の半導体に限ると、東京エレクトロンのコーターデベロッパはシェア100%を持っています。

東京エレクトロンは、フォトリソグラフィ工程以外の装置にも様々な工程の装置で非常に高いシェアを持っており、東京エレクトロンの河合利樹社長は過去のインタビューの中で「最先端の半導体で東京エレクトロンの装置を通らないものはない」と力強く発言されていたことが印象的でした。

まとめ

いかがだったでしょうか?今回のフォトリソグラフィは、半導体プロセスの中でも、最小加工寸法の微細化に非常に重要な工程です。レジスト、コーターデベロッパなど、日本企業が世界の半導体をリードしていることも感じていただけたのではないでしょうか?

「となりの部署が世界で初めて〇〇を開発した。」

仕事をしているとそんな話が頻繁に出てくることが半導体業界の魅力です。

あなたが開発した技術が世界中で使われるようになることも現実に起こりえます。

最先端の技術に携わってエキサイティングな仕事がしたい方は、ぜひ半導体Jobエージェントへ会員登録をお願いします。半導体業界に特化したキャリアアドバイザーが、あなたの転職にしっかりと寄り添います。

ポイント

半導体業界16年で技術も業界も熟知している

元エンジニアが直接キャリアサポート